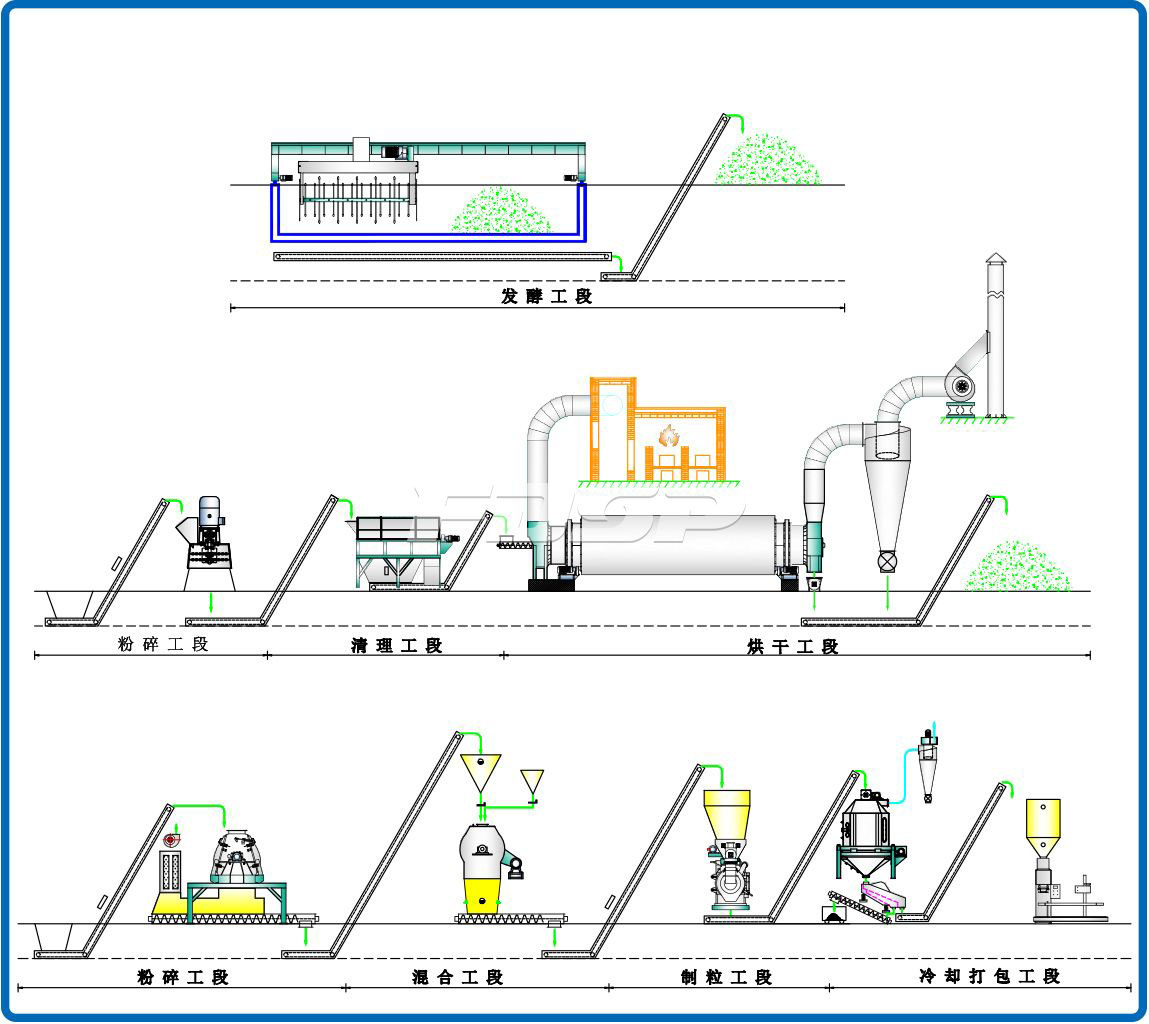

プロセス特性と工程紹介:

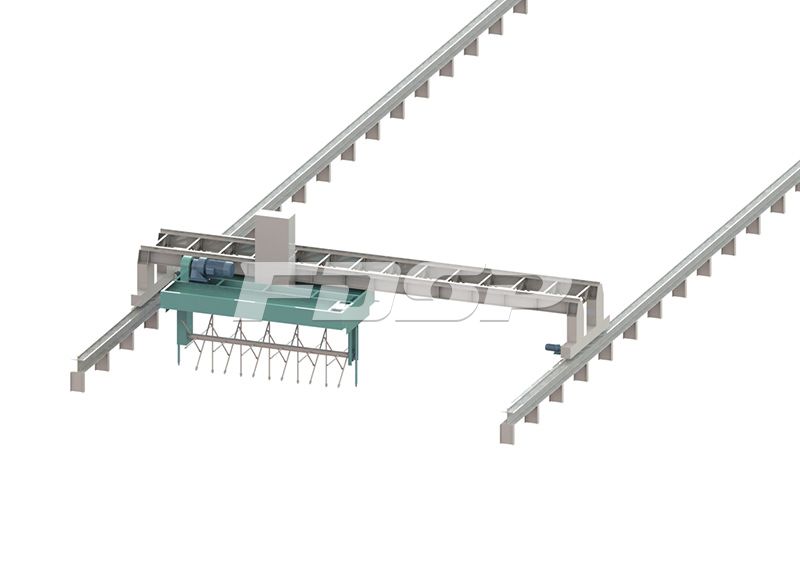

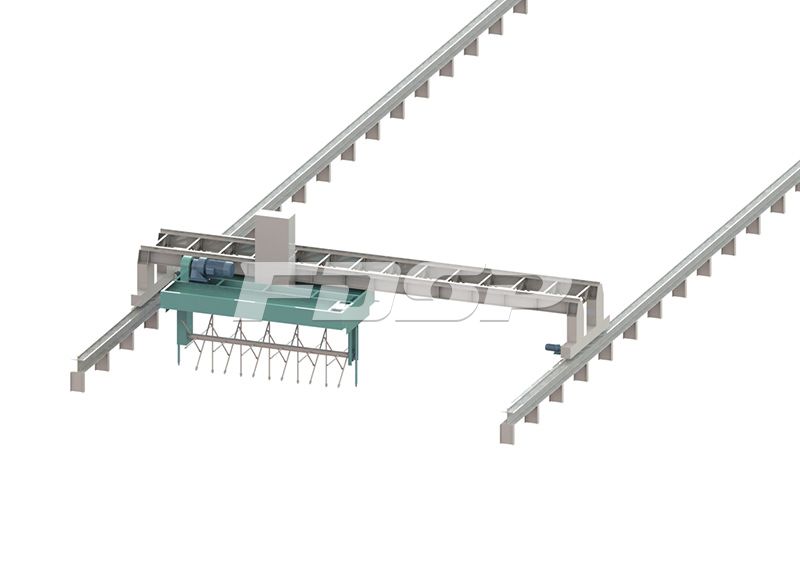

発酵反転工程:攪拌済みの原料を幅1.5m~2m、高さ0.8m~1.2m、長さ3m以上横長に積み上げ、発酵過程では適切な酸素などに注意しながらターニングさせる。

回転設備:LYFP-3、出力19.5 kw、設計生産能力1時間300 m³

前処理工程:発酵後の原料は有機肥料専用チェーン式粉砕机を使用して粉砕をし、大きな木塊、石、固まった材料など原料中の不純物をドラムクリーニングスクリーンで洗浄後、ドラム機で原料水分が約20%までなるよう乾燥させる。

乾燥設備:LYHG1.6×15、ドラム直径1.6m、長さ15m、パワー8kw

設計時一時間あたり生産量3~3.5t

粉砕工程:材料は輸送設備を経由し,除鉄装置を経て粉砕機に送られ粉砕を行う。

粉砕設備:FFSP66×60、出力55kw、設計時一時間あたり生産量3~4t

混合工程:ペレット添加ホッパーにより、菌種と原料を混合機内で均一に混合し、次の工程に進む。

混合装置:SDHJ1、出力15kw、設計収率:1m³/ロット。

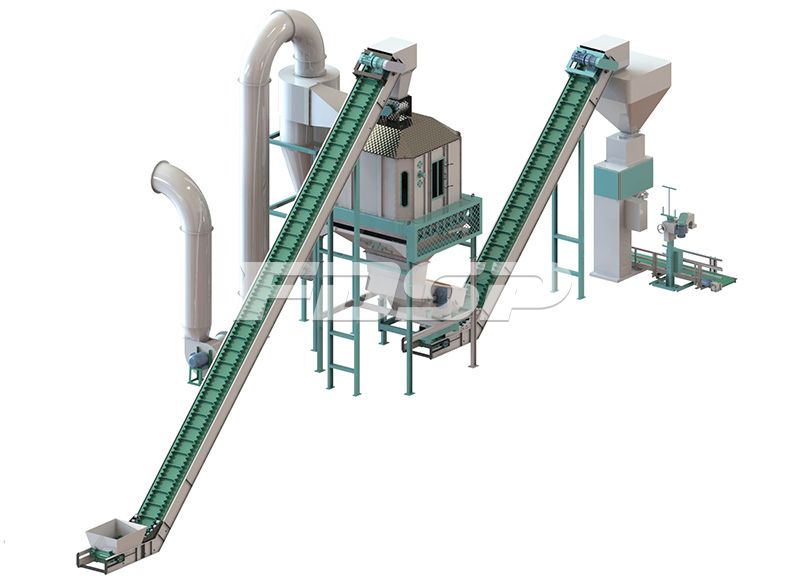

造粒工程:適度な線の速度は有機肥料の造粒に更に適するため肥料専用のリング型造粒機を選択、高精度歯車駆動型造粒機と、リング型はクイックリリースフープ型を採用で伝動効率が高い。

造粒設備:FZLH508、出力:132kw、設計時一時間あたり生産量3~4t。

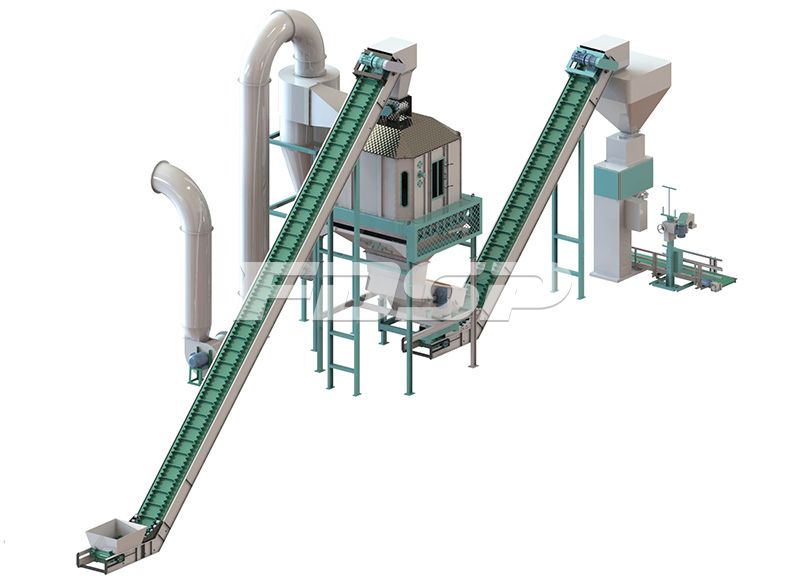

冷却パッキング工程:フラップ式冷却器を選択し、粒子の粉砕を効果的に防止、冷却器の下にはバイブレーティングスクリーンを配置して、未成形の粉末を除去する。

パッケージングは、お客様の地域の販売ニーズに合わせて、適切なパッケージングスケールを選択可能。

パッケージサイズ:20~50kg/パック

冷却設備:FKLB2.5、冷却室容積2.5 m³、設計時一時間あたり生産量3~4t

梱包設備:FDBLY-PDベルトスケール、梱包範囲20-50kg/パック、6-8パック/分。

食品廃棄物は他のゴミに比べて、含水率、有機物質、油脂と塩分の含有量が高く、腐食しやすい特徴があるため、生ゴミの埋立てには土地の浪費、悪臭ガスの発生と浸出液などの問題があります。

有機肥料を作ることによって、ゴミを宝に変えると同時に、経済効果も高く、地球環境保護の貢献にも繋がります。