株式会社FDSPは、バイオマスペレット燃料成形装置一式の製造を専門としており、丸太、木片、チップ、おがくず、カンナ屑などを原料とするバイオマスペレット化の生産ライン一式をお客様にご提供いたします。

建築用テンプレート、木工スクラップ等を原料とした木質バイオマスペレット生産ライン

トウモロコシの茎、麦わら、稲わら等を原料としたバイオマス造粒完成生産ライン

殻、搾りかす、ヤシなどを用いたバイオマス造粒完成生産ライン

作物廃棄物、スラッジ、石炭スクラップやその他の原料を用いたバイオマス造粒のための生産ライン

客様の様々なニーズに合わせてカスタマイズされた機器ソリューションをご提供いたします。

時産3〜5t 建築型枠を原料としたペレット生産ラインプロジェクト提案例

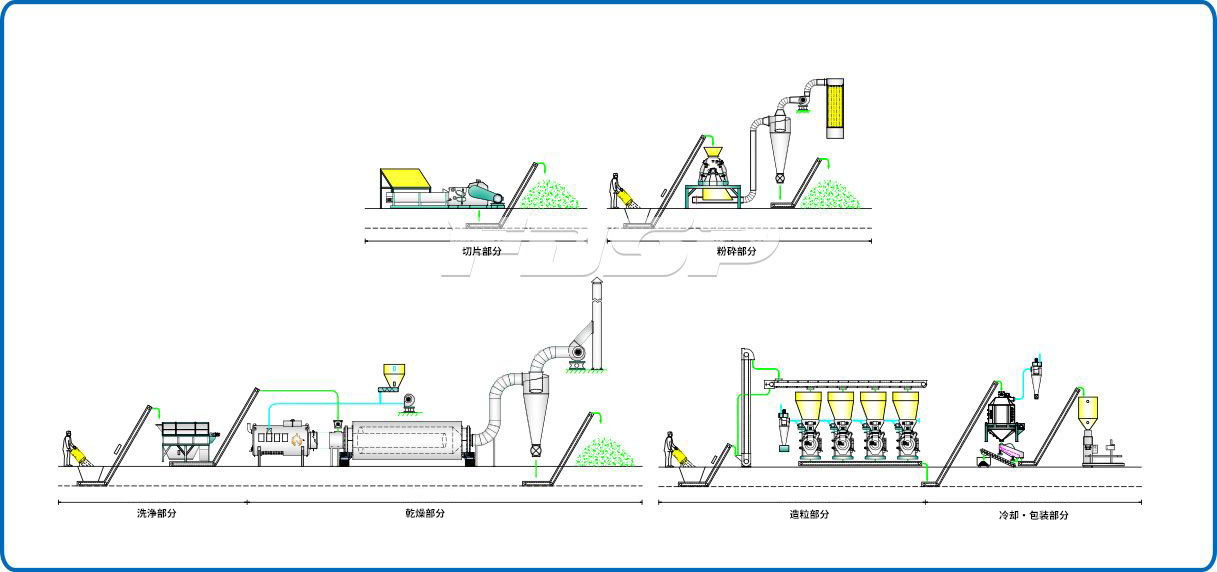

プロセスの紹介

1時間あたり3〜5トンの出力を持つバイオマスペレット生産ライン

テンプレートクラッシャーを使用して、廃棄された建築型枠を木材チップにします。

チップのサイズは20〜30mm、厚さは約5〜10mm、その後クラッシャーに入れ、3〜4mmに細かく粉末化します。次に、3層回転式ドライヤーで水分含有量30%から約15%になるまで乾燥させ、最終的に直径6〜10mmのペレットに成形します。

造粒物は冷却後、小袋梱包スケールを20〜50kg /袋に梱包し、輸送や販売がスムーズに出来ます。

総設備電力が約825kw

作業場として原料倉庫とペレット倉庫を含む1800平方メートルの敷地面積を必要とします。

ライン全体がコンパクトな設計で、構造がシンプル、省エネ要件も満たしております。

お客様のご要望に応じた様々な設計を行います。

図面:

切片部分→粉砕部分→洗浄部分→乾燥部分→造粒部分→冷却・包装部分

プロセス特性とセクションの紹介:

型枠破砕セクション:専用の建物型枠クラッシャーは、廃棄型枠や廃シングルボードなどの可燃性木材を、次の処理セクションに入る前に、サイズ20〜30mm、厚さ約5〜10mmの木材チップに加工できます。

破砕装置:LYGP1300、出力90kw、1時間あたり6Tを生成するように設計されています。

破砕部:この部の作業中は粉じんの排出はありません。破砕後は、ファンにより負圧・吸引で搬送・排出されます。粉砕機はドロップ状の構造で、粉砕ローターを正負に操作してハンマーの耐用年数を延ばすことができ、モーターはトランスミッションモードに直接接続されています。

破砕装置:MFSP68×120、出力160kw、出力6-8T / H(原料水分30%)。

洗浄装置:MCY160×300、電力3kw、1時間あたりの設計出力:6T。

乾燥部:3層回転式乾燥機、乾燥後の木材チップの水分は約13〜18%です。

乾燥装置:LYHG40、ドラム直径2.7m、長さ10.5m、出力16kw、設計は1時間あたり4Tです(乾燥前の原料の含水率は30%です)。

造粒部:バイオマス粒子の直径は6〜10mmから選択できます。バイオマス粒子は、発熱量が高く、汚染がなく、灰分が少ないという特徴があります。バイオマス発電所、バイオマス蒸気ボイラー、家庭用暖炉などで広く使用できます。と乾燥炉。そしてバイオマスガス化装置など。

造粒設備(4セット):MZLH420、メインエンジン出力90kw、必須フィーダー出力0.75kw、設計出力0.8-1.2T /時。

構成

型枠破砕:専用の建物型枠クラッシャーは、廃棄型枠や廃単板などの可燃性木材を、次の処理にかける前に、サイズ20〜30mm、厚さ約5〜10mmの木材チップに加工します。

破砕装置:LYGP1300

出力90kw、1時間あたり6T

破砕部:作業中に粉塵は排出されません。破砕後、ファンによる負圧・吸引で搬送・排出されます。

粉砕機はドロップ状の構造で、粉砕ローターを正負に操作しハンマー耐用年数を延ばすことができ、モーターはトランスミッションモードに直接接続されています。

破砕装置:MFSP68×120、出力160kw、出力6-8T / H(原料水分30%)

。

洗浄装置:MCY160×300、電力3kw、1時間あたりの設計出力6T

乾燥部分:3層回転式ドライヤーで乾燥後、チップの水分は約13〜18%になります。

乾燥装置:LYHG40、ドラム直径2.7m、長さ10.5m、出力16kw、1時間あたり4T

(乾燥前の原料の含水率は30%)

造粒部分:バイオマス粒子の直径は6〜10mmから選択できます。

バイオマス粒子は、発熱量が高く、汚染がなく、灰分が少ない特徴があります。

バイオマス発電所、バイオマス蒸気ボイラー、家庭用暖炉、乾燥炉バイオマスガス化装置など

幅広く使用できます。

造粒設備(4セット):MZLH420

メインエンジン出力90kw、強制フィーダー出力0.75kw、設計出力0.8-1.2T /セット

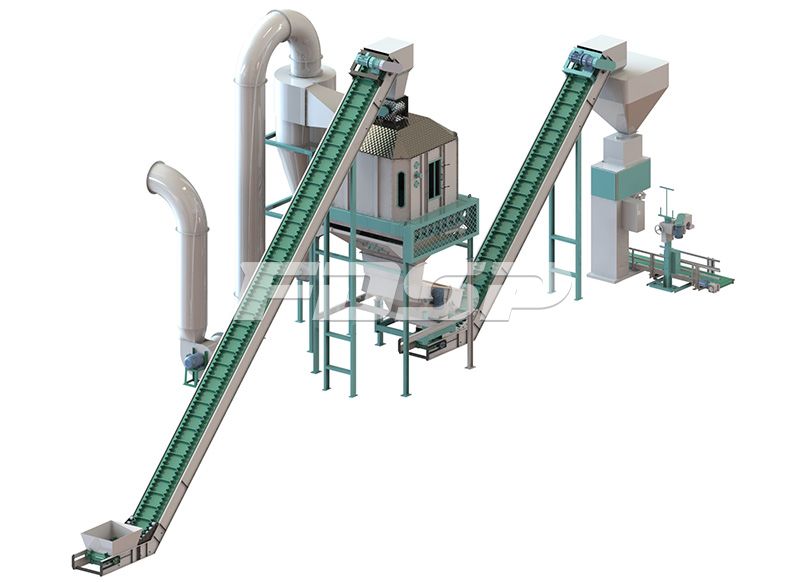

冷却及びパッキング:粒子温度及び粒子水分を低減するために使用されます。

冷却後の粒子温度は一般的に室温5℃以下で、冷却後の粒子水分は約8〜10%になります。

粒子のかさ密度は650-750kg /m³になります。

梱包は、お客様の販売ニーズに応じて、適切な梱包スケールをご選択ください。

通常は小型バッグとトンバッグの2種類の仕様をご用意いたしております。

小型バッグの梱包スケールの仕様:20- 50kg /袋

トンバッグスケールの包装仕様:500-1000kg /袋

冷却装置:MKLB2.5、冷却チャンバーの容積は2.5m³、設計された出力は1時間あたり4〜6T

梱包設備:MDBLY-K、梱包仕様20-50kg /袋、梱包速度3-5袋/分

1.必要に応じて、各セクションの間にバッファタンクを増設し、保管ヤードを置き換えることも可能です。

メリットは、生産ラインの自動化を改善し、ワークショップでのダスト汚染を減らすことが出来ます。。

デメリットとしては、増設に伴うコストや全体的生産ラインのコストを増加させてしまいます。

材料のバルク密度は非常に軽く、倉庫内で結び目ができてしまい給餌に影響を与える可能性があります。

2.原料の含水率が15%以下の場合は、乾燥機を使う必要はなく、粉砕直後に造粒します。

15%以上20%未満の場合は、湿った材料と乾燥した材料を混合し、水分中和が減少した後、造粒をお勧めします。

3.包装機器は、完成品の包装に関してお客様のご要望に応じて調整可能です。

バルクまたはスチールサイロに保管することもできます。

著作権 © 江蘇良友正大株式会社 版権所有 FDSPは、専門の製造業者の専門の飼料機械、肥料機械、バイオマス機械、鋼鉄サイロエンジニアリングです